B. LA MODERNISATION DE LA FILIÈRE PEUT CONSTITUER UN ATOUT DANS LA COMPÉTITION MONDIALE ET DOIT, À CE TITRE, ÊTRE ENCOURAGÉE PAR LES POUVOIRS PUBLICS

1. La sidérurgie, une succession de ruptures technologiques

Trois procédés technologiques apparus dans la seconde moitié du XX e siècle existent aujourd'hui : le procédé de réduction directe, le convertisseur à oxygène pur et l'aciérie électrique.

a) Le convertisseur à oxygène pur

L'injection d'oxygène pur, violemment insufflé par une lance dans le métal en fusion, est expérimentée à Linz 175 ( * ) en 1948-1949 et utilisé pour alimenter un nouveau laminoir à chaud en 1950.

L'invention représente une rupture économique 176 ( * ) . En 2014, 73,6 % de la production mondiale d'acier est réalisée par ce procédé.

b) Le procédé de réduction directe

Ce procédé permet de produire du fer en une étape unique au lieu de deux dans le processus haut fourneau - convertisseur, et permet la fabrication industrielle de minerai de fer pré-réduit plus homogène. Le métal pré-réduit est ensuite souvent comprimé pour former des briquettes (dites « Hot Briquetted Iron » - HBI) ou des granulés (« pellets »), utilisées principalement dans les fours électriques à arc, mais parfois également dans un four à oxygène basique en aval d'un haut fourneau.

Le procédé permet également d'obtenir des aciers partiellement recyclés (mélangeant minerai de fer et ferraille dans un four à arc électrique) de qualité identique à la filière classique du haut-fourneau.

Le succès de cette technologie 177 ( * ) dépend d'un approvisionnement en gaz naturel bon marché et se développe au Moyen-Orient et en Amérique latine. En 1998, les sidérurgistes européens estimaient que « pour être concurrentielle, la réduction directe doit disposer d'un gaz naturel à 2 dollars le gigajoule, la moitié des prix européens » 178 ( * ) .

Après 40 ans de développements, la production d'acier issue de préréduits n'a jamais dépassé 5 % de la production mondiale d'acier.

Aux États-Unis, la réduction directe est un modèle économique rentable , grâce à l'expansion de la filière électrique et au gaz de schiste , permettant de produire un métal pré-réduit pouvant servir à la fois d'intrant à la filière des hauts-fourneaux et à la filière électrique. Les États-Unis produisent actuellement environ 6,3 millions de tonnes de fer pré-réduit et cette production devrait croître de 10 à 15 % dans les prochaines années.

L'écart de coût des matières premières entre le minerai de fer et les matières issues de la réduction directe a été favorable à la filière depuis le second trimestre 2016. Il atteignait 45 dollars par tonne d'acier produite au premier trimestre 2018. La différence entre le prix des ferrailles recyclées et les matières premières issues de la réduction directe s'établissait quant à elle à 105 dollars par tonne sur la même période.

Cependant, les coûts de production de l'acier par la filière de réduction directe (très électro-intensive) sont très sensibles aux variations des prix du gaz et de l'électricité .

c) L'aciérie électrique

Expérimenté au XIX e siècle, le procédé de four à arc électrique ne semblait pas rentable au début du XX e siècle : en 1922, l'énergie électrique coûtant le double de celle obtenue par la combustion de coke, la production n'était envisagée que pour des alliages spéciaux.

L'essor de la filière électrique a provoqué par ailleurs la migration des hauts fourneaux fonctionnant à partir de minerais importés, pour rester compétitive : c'est la « sidérurgie sur l'eau » avec, en France, les constructions des complexes de Fos-sur-Mer et de Dunkerque .

(1) Le succès de la filière électrique aux États-Unis

L a filière électrique s'est fortement développée aux États-Unis en passant de moins de 50 % en 2000 à plus de 68 % en 2018, dans un contexte de concentrations et de montée des investissements étrangers , désormais majoritaires 179 ( * ) .

La filière électrique apparaît à la fin des années 1990 complémentaire aux hauts fourneaux traditionnels. Elle performe sur les marchés des aciers courants utilisés dans l' électroménager , le bâtiment ou l' emballage qui tolèrent parfois des alliages pollués par des éléments fragilisants ( cuivre , nickel , chrome et vanadium ), que l'on ne sait pas ôter de l'acier liquide ; les produits longs, comme les poutrelles ou les barres deviennent quasi exclusivement produits à partir de ferrailles récupérées ; les aciers spéciaux ( aciers inoxydables , aciers pour forge...) où la flexibilité du four électrique correspond aux faibles quantités produites.

Le parc d'aciéries intégrées y est ainsi en déclin alors que celui des mini aciéries équipées de fours à arc électrique est en expansion constante . Il ne reste en 2018, que trois entreprises - ArcelorMittal, US Steel et AK Steel - qui exploitent des hauts fourneaux dans des aciéries intégrées sur neufs sites (environ 13 installations mais « la moitié environ de leurs treize usines intégrées sont obsolètes par les standards internationaux et fermeront vraisemblablement dans les dix prochaines années » 180 ( * ) , contre 17 installations en 2011) et aucun nouveau haut fourneau n'a été construit au cours de la décennie écoulée.

Les mini-aciéries Electric Arc Furnace EAF (dites « mini mills ») ont comme principal intrant des aciers de récupération. De par leur taille réduite, le niveau d'investissement nécessaire est significativement inférieur à celui d'une aciérie intégrée ainsi que leur coût d'exploitation . Les mini-aciéries présentent également de grands avantages logistiques : elles peuvent être déployées plus près des gisements et sites de stockage de ferrailles de récupération, des utilisateurs finaux et des ports d'expédition, elles sont plus propres, utilisent moins de matières premières et sont beaucoup plus flexibles en étant capables de changer de production plus rapidement. L'aciérie électrique bénéficie d'une filière de recyclage de l'acier particulièrement bien structurée aux États-Unis. Si elles restent limitées par la qualité de l'acier obtenu par rapport aux hauts-fourneaux, les aciéries montent progressivement en gamme grâce aux progrès technologiques, à l'amélioration du tri des ferrailles et au recours au fer pré-réduit.

Cette filière est également économe en production de CO 2 : le déclin de la filière haut-fourneau aux États-Unis (72 % de la production en 1980, 32 % aujourd'hui) a entraîné la diminution de 37 % depuis 1990 des émissions de gaz à effet de serre.

Néanmoins, les deux faiblesses de cette filière restent, d'une part, la volatilité du prix des ferrailles de récupération (en 2018, le prix des ferrailles et aciers de récupération a fluctué entre 299 et 378 dollars par tonne), obligeant les entreprises à diversifier leurs approvisionnements et à les compléter par d'autres produits de substitutions tels que ceux issus de la filière de réduction directe (DRI) et, d'autre part, la qualité plus faible de l'acier obtenu, limitant son domaine d'application (acier long pour le BTP typiquement, l'acier demandé par le secteur automobile ne pouvant être fabriqué que dans des haut-fourneaux).

(2) L'exemple du succès de NUCOR

Dans les années 1960 apparaissent dans la région italienne de Brescia de petites aciéries électriques refondant des ferrailles pour produire des ronds à béton à bas coût. Sur le même modèle économique, l'entreprise américaine Nuclear Corporation of America devenue ensuite NUCOR, décide en 1966 de développer ce concept d'aciérie électrique compacte , la mini-mill .

Alors que les sidérurgistes traditionnels poursuivent la course au gigantisme des installations, NUCOR contourne, dans les années 1960, l'utilisation des hauts fourneaux en dédiant des fours électriques à la fusion de ferrailles de récupération 181 ( * ) . En aval du four, une coulée continue produit l'acier à la section la plus proche possible du produit final ( brames minces pour l'obtention de tôles, section en « os de chien » pour les poutrelles ...), puis quelques outils de laminage assurent le parachèvement. Ce mélange de ferrailles refondues donne un acier de qualité médiocre, mais largement suffisante pour la plupart des applications dans le bâtiment ou l'industrie.

NUCOR, tablant sur la mise au point d'aciers de plus en plus techniques sans renoncer à l'aciérie compacte, devient le premier sidérurgiste américain en deux décennies , en faisant disparaître les sidérurgistes positionnés sur les produits les moins techniques.

En 2017, il a produit 30 % de tout l'acier américain, avec dix-huit aciéries électriques tout en alignant des performances financières remarquables 182 ( * ) . Sa stratégie consiste à être « le producteur low cost dans chaque région pour survivre dans un marché surcapacitaire » 183 ( * ) .

Recyclant principalement la ferraille 184 ( * ) , le sidérurgiste américain émet quatre fois moins de CO 2 par tonne produite que ses concurrents . Il a « importé d'Europe des innovations industrielles multiples (coulée en continu des brames minces ou en "os de chien", coulée directe en bobines, utilisation du gaz naturel à faible prix) qui lui permettent d'étendre sa gamme de produits, de réduire les coûts de production, d'accroître la qualité, de répondre plus rapidement aux besoins des clients et, cerise sur le gâteau, de réduire encore plus les émissions de CO 2 » 185 ( * ) . Pour une entreprise sidérurgique intégrée, qui peut comprendre en amont de son haut fourneau des installations de production de coke, des mines de fer, voire des moyens de transport ferroviaires, le coût moyen par tonne de capacité est de 1 100 $, alors que le coût d'un four électrique à arc par tonne de capacité n'est que de 300 $.

Son modèle économique est désormais imité par 43 entreprises sidérurgiques américaines produisant ensemble avec profit 37 % de l'acier américain, dont Steel Dynamics dont le chiffre d'affaires a été multiplié par 368 en vingt ans, passant de 32,2 millions de dollars en 1996 à 11,8 milliards en 2018.

2. La décarbonation de la production d'acier constitue l'axe essentiel pour relever la transition énergétique de la filière

L'acier est produit aujourd'hui selon deux filières principales :

- la filière fonte, dite aussi filière intégrée, dans laquelle la fonte produite à partir de charbon (coke) et de minerai de fer est transformée en acier par oxydation. Cette filière permettant de maitriser la composition finale de l'acier, est utilisée pour les produits les plus spécifiques (tôle automobile par exemple) ;

- la filière électrique, dans laquelle de la ferraille de recyclage est refondue dans des fourneaux à arc électrique.

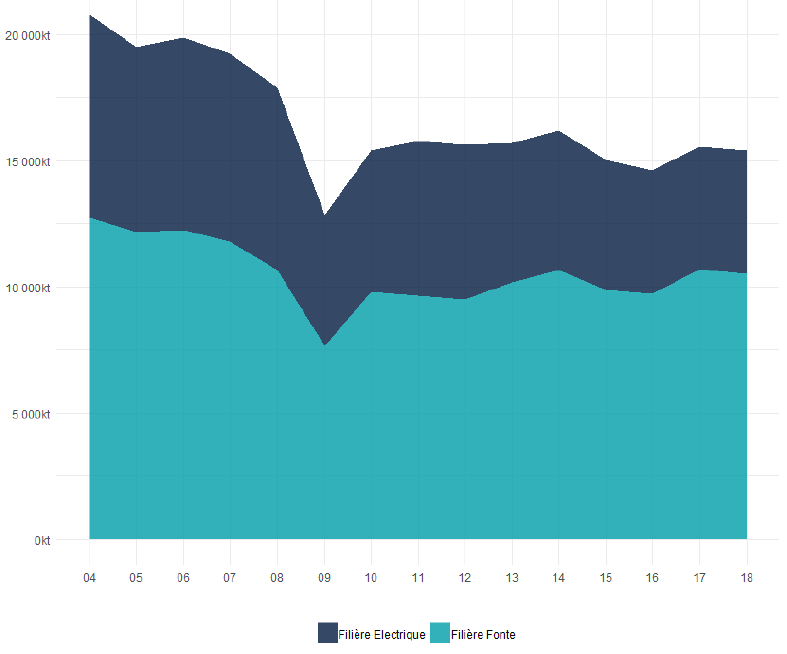

En France, la part de la filière électrique représente aujourd'hui le tiers de la production d'acier. La production d'acier se fait donc aujourd'hui à près de 70 % à partir de minerai de fer à l'aide de procédés de réduction basés sur le carbone. La filière est donc fortement émettrice de carbone.

Comme l'illustre le graphique ci-dessous, la production de la filière électrique était plus importante avant la crise, dans une période où la demande était plus élevée.

Évolution de la production d'acier en France par filière depuis 2004

(En milliers de tonnes par an)

Source : A3M

D'après les informations transmises par A3M, en Europe, la production d'acier est répartie par produit :

- filière intégrée pour les produits plats ;

- filière électrique pour les produits longs et les aciers spéciaux.

Cette répartition par produit n'est pas qualitative, les deux filières réalisant des produits innovants et haut de gamme.

Comme l'a indiqué le Directeur général de l'énergie et du climat, « les processus sidérurgiques sont par nature consommateurs d'énergie, dans certains cas carbonée, fossile. Les émissions sont soit dues à des process , tels que les réductions de minerai en raison de l'usage de charbon ou de coke de pétrole, soit dues à la production de chaleur à partir de chaudières à gaz ou au charbon ».

D'après les chiffres communiqués par EUROFER, l'industrie sidérurgique est aujourd'hui au niveau mondial responsable de 7 % des émissions de gaz à effet de serre anthropiques et de 31 % des émissions industrielles.

Néanmoins, comme détaillé ci-avant, les deux filières de production d'acier ont un impact climatique radicalement différent.

Alors que la filière électrique est économe en production de CO 2, la production de l'acier en hauts-fourneaux dégage de fortes émissions de CO 2 . D'après les données fournies par Worldsteel Association, les hauts-fourneaux les plus performants libèrent 1,6 tonne de CO 2 par tonne d'acier produite, les moins performants 2,8 tonnes . La production d'une tonne d'acier en four électrique génère quant à elle environ 600 kg de CO 2 .

Le guide des facteurs d'émission de l'ADEME donne un facteur d'émission de 3 190 kg équivalent CO 2 186 ( * ) pour une tonne d'acier en première fonte, et 1 100 kg équivalent CO 2 pour une tonne d'acier entièrement issue du recyclage (c'est-à-dire entièrement faite à partir d'acier recyclé, ou en d'autres termes de ferrailles).

|

Worldsteel estime que sur les 1,8 milliard de tonnes d'acier vendues chaque année, environ le tiers provient d'aciérie électrique et les deux tiers émanent des hauts fourneaux. La production par la filière électrique domine toutefois aux USA (70 % de l'acier produit) et en Union européenne (64 %). Néanmoins, l'association considère que la part de l'acier produit par les hauts-fourneaux devrait se stabiliser, la production devant au contraire accélérer d'ici 2040-2050 dans la filière électrique au niveau mondial, sans pour autant que la filière électrique ne devienne le principal mode de production d'acier. |

Aussi la réduction des émissions liées à la production d'acier en hauts-fourneaux est-elle indispensable à la décarbonation de la filière sidérurgique - les émissions dans la filière électrique étant nettement moins élevées. Wordsteel souligne d'ailleurs que les hauts-fourneaux européens se caractérisent par leur vétusté : la quasi-totalité d'entre eux date d'il y a plus de cinquante ans, et leur taille est très souvent inférieure à deux mètres - taille prohibée en Chine depuis 2013.

Néanmoins, s'agissant de la réduction des émissions de CO 2 , la filière fait face à deux défis :

- les capacités d'investissement dans le secteur sidérurgique sont limitées, en raison notamment du passé économique difficile de la filière ;

- alors que dans d'autres secteurs, la décarbonation du mix énergétique est possible sans changement de la composition ni du rendu du produit fini, celle-ci est plus compliquée dans la filière sidérurgique - les hauts-fourneaux et les aciéries électriques ne produisant pas exactement les mêmes types d'acier.

Comme l'a indiqué Marcel Genet aux membres de la mission 187 ( * ) , « il convient d'être attentif à ce que les outils français de produits plats (Fos et Dunkerque) soient entretenus, modernisés et que l'on réalise les investissements nécessaires pour réduire l'empreinte carbone ».

L'impact de ces émissions sur le changement climatique n'est plus à démontrer, mais il en est de même de leurs effets sur la santé des travailleurs et plus généralement sur la santé publique , comme l'a rappelé Mme Christelle Touzelet, représentante syndicale nationale CFDT d'ArcelorMittal, aux membres de la mission 188 ( * ) .

|

« Les pollutions du bassin de Fos-sur-Mer ou de la cokerie de Serémange-Erzange nous le rappellent régulièrement. La tolérance de l'opinion publique à l'égard des troubles hypothéquant l'avenir de la planète, mais aussi la santé et l'existence des êtres humains qui vivent à proximité des sites, est au bord de la rupture. Si des projets concrets pour réduire les nuisances causées par les rejets des sites industriels ne voient pas le jour dans des délais raisonnables, les populations riveraines agiront pour leur intérêt. Les pouvoirs publics ont pris conscience de cette évolution sociétale (...). En France, les préfets n'hésitent plus à utiliser les mises en demeure pour rappeler aux industriels leurs obligations réglementaires. Ce contexte naissant introduit une insécurité juridique pour les activités sidérurgiques ». Source : Christelle Touzelet, Représentante syndicale nationale CFDT d'ArcelorMittal, auditionnée par la mission au cours d'une table ronde réunissant les représentants syndicaux |

3. La décarbonation des procédés : le nouveau défi de la sidérurgie du XXIe siècle

Pour la part d'aciers produits par recyclage dans des fours électriques (fonte de ferrailles) soit environ 30 % de la production, la décarbonation passe principalement par la décarbonation de l'électricité : les innovations sont donc celles classiquement développées pour l'électricité bas-carbone (utilisation de sources renouvelables telles que éolien ou photovoltaïque, électricité d'origine hydraulique ou encore nucléaire), et ne seront pas développées ci-après.

Du reste, la filière entreprend des recherches dans plusieurs directions pour réduire significativement ses émissions. Trois procédés innovants sont testés pour réduire les émissions de CO 2 :

- capturer le CO 2 et le stocker ou le réutiliser ;

- capter le CO 2 en postcombustion ;

- remplacer le mélange de gaz dans la réduction directe du fer par de l'hydrogène, lui-même obtenu par électrolyse de l'eau, de telle sorte que la réduction du minerai de fer ne génère que de l'eau comme sous-produit. Il s'agirait d'une innovation de rupture .

Le développement de ces procédés se heurte soit à un prix des quotas carbone trop bas, soit à des contraintes économiques ou technologiques qui ne permettent pas encore leur industrialisation.

|

« Le haut fourneau est la « pire » technologie en termes d'émissions carbone ; la solution serait un cubilot ou un four électrique, mais l'un et l'autre ne sont pour le moment pas compétitifs : le haut fourneau consomme du minerai de fer, le cubilot consomme du coke et de la ferraille et le four électrique ne consomme que des ferrailles . Si l'on taxait le carbone, ces technologies deviendraient rentables. Si rien n'est fait dans dix ou quinze ans, il n'y aura plus de haut fourneau à Pont-à-Mousson. Ou alors il faudrait une innovation majeure ». Source : Ludovic Weber, PDG de Pont-à-Mousson, auditionné par la mission |

a) L'abandon du projet ULCOS de captage et de stockage du CO2

ULCOS ( Ultra-Low Carbon dioxide Steelmaking , ou processus sidérurgiques à très basses émissions de CO 2) est un projet européen développé par 48 partenaires industriels et universitaires issus de 15 pays. Il visait à déployer un programme de recherche et développement pour la réduction d'au moins 50 % des émissions de dioxyde de carbone résultant de la production de l'acier d'ici 2050.

Un projet de démonstrateur CCS 189 ( * ) (ULCOS) a ainsi été lancé avec captage du CO 2 sur haut-fourneau à Florange et stockage du CO 2 capté dans un site en Meuse 190 ( * ) .

Dans le cadre de la fermeture des deux hauts-fourneaux à Florange intervenue le 1 er octobre 2012, les installations de la phase liquide devaient être mises « sous cocon » dans leur état afin de réaliser un démonstrateur industriel dérivé de technologies de type Ulcos.

L'État français devait verser 150 millions d'euros pour ce projet. Enfin, les 48 entreprises du consortium issues de 15 pays européens, s'étaient engagées à investir un total de 75 millions d'euros sur six ans.

Entendu par la mission d'information le 27 mars 2019, M. François Marzorati, ancien sous-préfet de Thionville, ancien chargé de mission auprès du Premier ministre de 2012 à 2019, responsable du suivi des engagements pris par ArcelorMittal, a indiqué que l'abandon de ce procédé était principalement motivé par son absence d'acceptation sociale : « le projet Ulcos, qui consistait à capter du CO 2 puis à l'enfouir dans le sous-sol de la Meuse, n'a pas vu le jour. En effet, il n'avait fait l'objet d'aucune enquête et d'aucune autorisation. De plus, même si l'enfouissement de CO 2 n'aurait pas eu les mêmes impacts que celui des déchets nucléaires, l'acceptabilité sociale du projet aurait été difficile à atteindre. Cet engagement sur Ulcos était toutefois porteur d'enjeux importants, c'est pourquoi ArcelorMittal a lancé en remplacement le projet de recherche fondamentale LIS, le « Low Impact Steelmaking », qui s'intéresse à la captation du CO 2 et aux possibilités de le réinjecter dans les processus de combustion ».

L'abandon d'ULCOS comporte également une importante dimension financière . « Techniquement et économiquement, Ulcos n'est pas viable aujourd'hui », a ainsi affirmé Henri-Pierre Orsoni, directeur général Atlantique et Lorraine du groupe ArcelorMittal 191 ( * ) et ce, malgré le financement obtenu par le mécanisme européen NER300 de soutien aux démonstrateurs industriels de CCS. Le coût total, supérieur à 70 euros par tonne de CO 2 , est à comparer au prix du CO 2 sur le marché pour estimer la rentabilité d'un tel procédé : or, en 2013, la tonne de carbone valait environ 5 euros sur les marchés.

La troisième raison de cet abandon est technologique . Une étude de l'Institut national de l'environnement industriel et des risques (INERIS) du 20 novembre 2012 192 ( * ) mettait ainsi en évidence un risque pour la santé et l'environnement.

|

La mise en garde de l'INERIS Dans ce même avis de novembre 2012, l'INERIS mettait en lumière les risques inhérents à chacune des étapes de la technologie de captage - stockage du CO 2 : - les risques s'agissant du captage sur le site d'émission du CO 2 concernent les trois procédés de récupération des fumées de combustion, leur purification et leur transport : « la post-combustion requiert l'emploi de solvants (amines, ammoniac) pouvant générer des risques toxiques ou d'explosion et implique la présence de beaucoup d'impuretés dans les fumées ; l'oxy-combustion est un procédé nécessitant de fortes températures et la fabrication d'oxygène, gaz inflammable ; la pré-combustion est mise en oeuvre au moyen de hautes pressions et de températures élevées et peut impliquer le recours à l'hydrogène, très inflammable » ; - le risque du transport, jusqu'au site d'injection, du CO 2 : il s'effectuerait par canalisation et/ou voie maritime et le dioxyde de carbone serait transporté dans un état supercritique 193 ( * ) , or « le mode de formation et de dispersion d'un nuage dû à une fuite de CO 2 supercritique est un phénomène encore peu étudié » ; - les risques en phase d'injection du CO 2 dans le réservoir souterrain sont semblables à celles du stockage de gaz souterrain ; - les risques liés à la phase de stockage sur la longue durée tiennent enfin à la présence des impuretés présentes dans les fumées de combustion : des substances chimiques résiduelles (SO 2 , H 2 S, NOx, HAP, COV, métaux lourds...) seront ainsi transportées et injectées avec le CO 2 dans le réservoir de stockage et les interactions ne sont pas bien connues. Un autre type de risque pourrait provenir de l'interaction entre le CO 2 injecté et des substances déjà présentes dans la roche-réservoir, comme les éléments-traces métalliques 194 ( * ) ou les micropolluants organiques. Un dernier type de risque est constitué par les émissions potentielles de gaz du sol, en fonction du comportement des gaz déjà présents dans le sous-sol (méthane, H 2 S) et chassés par le CO 2 lors de l'injection. Source : « Géochimie du stockage géologique du CO2 : étude des risques de remobilisation des métaux lourds », INERIS, novembre 2012 |

La captation demeure toutefois une piste d'innovation importante, et constitue le coeur des programmes d'amélioration des hauts fourneaux. Ainsi, plusieurs technologies de captage du CO 2 dans les fumées de combustion sont étudiées afin de réduire d'environ 20 % les émissions à l'horizon 2050.

b) Les programmes d'amélioration des hauts fourneaux

(1) LIS

En 2013, ArcelorMittal a remplacé ULCOS par LIS ( Low Impact Steelmaking ), en investissant 13 millions d'euros dans le projet, avec un cofinancement de l'État à hauteur de 15 millions d'euros 195 ( * ) , ainsi que d'Air liquide et ICAR 196 ( * ) , pour 5 millions d'euros. L'entreprise s'est en effet engagée à poursuivre ses efforts et à réduire de 8 % d'ici 2020 ses émissions de CO 2 par tonne d'acier produite par rapport à 2007. L'objectif est de donner naissance à une nouvelle génération de hauts-fourneaux économes en énergie et faiblement producteurs de CO 2 .

Metafensch , une plateforme de métallurgie innovante que la mission d'information a pu visiter le 5 avril 2019, conduit des recherches dans le cadre de ce projet.

|

La plateforme Metafensch Le 26 septembre 2013, le président de la République française a décidé la mise en place, dans la Vallée de la Fensch, d'une plateforme de sidérurgie et de métallurgie, portant des actions de recherche et de développement à industrialisation rapide des résultats par recours à une politique partenariale accrue. MetaFensch, un groupement d'intérêt public, a été créé par arrêté le 12 septembre 2014. Financée par le Programme d'Investissements d'Avenir (PIA) à hauteur de 20 millions d'euros sur 4 ans , cette plateforme, basée à Uckange, travaille dans le domaine de la métallurgie et de son économie circulaire. Elle définit et réalise des projets de recherche collaborative visant à lever les verrous technologiques préalables à des projets industriels en France et accompagne l'industrialisation de ces projets au travers de 4 plateformes dédiées. Parmi les principaux partenaires on peut citer Eramet, Ascometal, Safran, Vallourec. Source : réponses de la direction générale de la recherche et de l'innovation (DGRI) au questionnaire de la rapporteure |

Ce projet LIS vise à créer des modules technologiques permettant soit de diminuer le CO 2 émis (projet TGR-BF2), soit de le valoriser (projet VALORCO). Il comprend donc deux volets :

- le projet TGR -BF2 197 ( * ) est une modification (de contenu et de participants) du projet TGR-BF déposé en 2009 dans le cadre des « démonstrateurs » soutenus par l'ADEME. Il s'agissait de modifier un haut fourneau classique pour capter et réinjecter certains gaz produits. Ce projet s'est principalement intéressé au réchauffage des gaz froids avant injection. Il a reçu 5,4 millions d'euros d'aides de l'ADEME pour un coût total de 12 millions d'euros porté par Arcelor Mittal ;

- le projet VALORCO (« VALOrisation et Réduction des émissions de CO 2 en industrie », 2013-2019) vise à développer à l'échelle du laboratoire des procédés de réduction et de valorisation du CO 2 , et s'intéresse à la faisabilité, la rentabilité, ainsi qu'à la possibilité d'adapter les procédés à la taille des installations industrielles. Il propose :

• de réduire les émissions de CO 2 à la source (par l'utilisation de l'électrolyse (apport d'hydrogène) ou d'un gaz à base de méthane pour la réduction du minerai de fer ;

• et de valoriser les émissions de CO 2 émises, ce qui implique la préparation du CO 2 par filtration, la séparation et l'enrichissement pour que la qualité du gaz soit compatible avec les procédés de valorisation prévus en aval, et l'utilisation du CO 2 dans des procédés chimiques ou biologiques pour la production de produits chimiques, énergétiques ou des matériaux.

Ce projet est soutenu dans le cadre du programme « énergies décarbonées » du programme d'investissements d'avenir, à hauteur de 7,9 millions d'euros sur quatre ans, pour un coût total de 17 millions d'euros, et coordonné par Arcelor Mittal (qui a reçu 4 millions d'euros d'aides pour 10 millions d'euros d'engagement).

Une des études du projet VALORCO a permis de montrer que le procédé DMX™ est mieux adapté pour capter le CO 2 sur gaz de haut-fourneau que le procédé PSA (conduite sur la base du design réalisé par Air Liquide pour le projet ULCOS).

(2) Le projet 3D

Le procédé DMX™ est un procédé de captage du CO 2 par solvant, breveté et développé par l'IFPEN, solution très compétitive qui devrait permettre une réduction de 30 % du coût de captage du CO 2 .

Cette technologie DMX™ a été développée notamment dans le cadre des projets « OCTAVIUS » (projet financé par la Commission Européenne, 2010-2014) et « VALORCO » (projet financé par l'ADEME, 2013-2016) qui ont permis la réalisation d'essais en mini pilote pour les applications captage du CO 2 sur fumées de centrale thermique à charbon (projet « OCTAVIUS ») et gaz sidérurgiques (projet « VALORCO »).

Ce pilote industriel, dernière étape avant la commercialisation du procédé, fait aujourd'hui l'objet du projet « 3D » (« DMX Demonstration in Dunkirk », 2019-2023), dans le cadre du programme européen H2020. Ce projet, lancé en mai 2019 pour une durée de 4 ans, regroupe 11 partenaires européens.

Il s'agit d'un projet de captation du CO2 dans les gaz de haut-fourneau du site d'ArcelorMittal à Dunkerque , pour leur éventuel stockage ultérieur en mer du Nord (CCS) ou leur réutilisation (CCU), dans un consortium avec l'IFPEN et Total.

(3) IGAR

Il a été présenté à la mission d'information lors de son déplacement au centre de recherches d'ArcelorMittal le 5 avril 2019. Il est développé depuis avril 2018 sur le site de Dunkerque d'ArcelorMittal , pour une durée de 4 ans, et pour un coût estimé de 21 millions d'euros dont 9,2 millions en provenance du Programme d'investissements d'avenir .

Il succède au projet VALORCO. La technologie TGR-BF a été identifiée comme « la voie la plus prometteuse pour l'Europe à moyen terme pour réduire les émissions de CO 2 , puisqu'elle peut s'adapter sur les moyens de production existants sans nécessiter un renouvellement complet de ceux-ci » 198 ( * ) .

Il s'agit d'un projet de recyclage du gaz de haut-fourneau dans le haut-fourneau lui-même, développé sur le site d'ArcelorMittal à Dunkerque . Sans stockage géologique ou utilisation industrielle du CO 2 capté, il vise, d'après A3M, à substituer le coke par du gaz dans les hauts fourneaux, « d'où une réduction de 25 % de consommation de coke, qui, automatiquement, permet une réduction de 25 % de CO 2 , voire au-delà ».

c) De nouvelles technologies de rupture pour une sidérurgie sans carbone

Dans la filière sidérurgique, la recherche ne se contente pas de tenter d'améliorer les procédés traditionnels mais explore également des technologies de rupture.

(1) L'électrolyse

SIDERWIN est un projet européen dans le cadre d'Horizon 2020 et de l'initiative SPIRE 199 ( * ) .

Il s'agit d'un projet de rupture technologique, en vue de l'électrolyse du minerai de fer, réalisé sur le centre de recherche d'ArcelorMittal à Maizières-lès-Metz.

En proposant un procédé de production d'acier sans CO 2 , le projet table sur une réduction attendue de 87 % 200 ( * ) des émissions directes de CO 2 et une réduction de 31 % de la consommation d'énergie directe .

Le projet est dirigé par ArcelorMittal, avec 11 partenaires européens, qui travaillent depuis 12 ans au développement de la technologie afin de la faire évoluer du TRL 201 ( * ) 0 au TRL 4 202 ( * ) avec la fabrication de 5 pilotes différents, pour évaluer le potentiel de cette technologie.

En Allemagne, le projet SALCOS ( Salzgitter Low CO 2 Steelmaking ) de Salzgitter AG vise une réduction progressive du CO 2 et, à long terme, une production d'acier pratiquement exempte de CO 2 .

Salzgitter Flachstahl GmbH, Linde AG et Avacon Natur GmbH ont signé le 30 octobre 2018 un accord de coopération concernant le projet d'innovation commun « Salzgitter Clean Hydrogen ». L'objectif du projet est de générer de l'hydrogène à Salzgitter par électrolyse et de l'électricité éolienne (Avacon a l'intention de construire et d'exploiter sept éoliennes dans les locaux du groupe Salzgitter, dont trois sur le site de l'aciérie). Ces activités doivent jeter les bases du déploiement futur de volumes plus importants d'hydrogène afin de réduire les émissions directes de CO 2 dans la production d'acier. Le fournisseur de gaz industriel Linde assurera un approvisionnement constant en hydrogène, déjà utilisé aujourd'hui dans les processus de recuit faisant partie de la production d'acier. Le coût de l'ensemble du projet (installation des éoliennes et de la centrale à hydrogène, y compris leur raccordement aux réseaux de distribution existants) s'élève à environ 50 millions d'euros. La production d'hydrogène pourrait commencer en 2020.

(2) L'hydrogène

La sidérurgie utilise aujourd'hui charbon et gaz comme source d'énergie et aussi comme agent « réducteur », qui arrache son oxygène au minerai de fer, formant ainsi de très importantes quantités de CO 2 . Un hydrogène « vert » pourrait être utilisé à sa place, produisant ainsi de l'eau, le fer « réduit » étant ensuite fondu dans des fours électriques pour obtenir de l'acier.

Toutefois, actuellement, l'hydrogène est produit majoritairement à partir de méthane (gaz naturel) par un procédé appelé « vaporeformage », consistant à casser la molécule de gaz naturel avec de la vapeur d'eau pour obtenir de l'hydrogène. Ce procédé émet du CO 2 . : il faut 13 tonnes de CO 2 pour produire une tonne de H 2 .

La production mondiale d'environ 60 millions de tonnes d'hydrogène provient ainsi à 95 % de combustibles fossiles et engendre des émissions de gaz carbonique de l'ordre du milliard de tonnes. En France, la production d'hydrogène représente 3 % des émissions de CO 2 (11 millions de tonnes) et 26 % des émissions de l'industrie. Il est donc loin d'être « vert ».

L'enjeu est donc de décarboner la production d'hydrogène , par électrolyse , notamment en utilisant les énergies renouvelables : « l'efficacité du cycle de l'hydrogène restera plusieurs fois inférieure à celle de l'électricité (...). Ce différentiel d'efficacité et donc de coût sera partiellement effacé par l'option d'aller chercher des énergies renouvelables là où elles sont plus abondantes et moins chères. Bref, si l'avènement de l'hydrogène, sinon au coeur de l'économie, du moins en utile complément de son électrification, a toujours été repoussé à des jours meilleurs, il se pourrait qu'aujourd'hui ce soit en effet différent » 203 ( * ) .

La France a lancé le 1 er juin 2018 un « plan de déploiement de l'hydrogène pour la transition énergétique », doté de 100 millions d'euros, pour atteindre une technologie compétitive d'hydrogène décarboné, uniquement produit à partir de sources d'énergie n'émettant pas de CO 2 telles que les énergies renouvelables d'ici 2035 , avec 10 % d'hydrogène décarboné dans l'hydrogène industriel d'ici 2023 et entre 20 et 40 % d'ici 2028. Ces enjeux ont fait l'objet d'un débat au Sénat, en séance publique, à l'initiative du groupe RDSE, le 20 février 2019. Cependant, ce plan hydrogène englobe également le stockage des énergies renouvelables et une solution « zéro émission » pour les transports et la filière sidérurgique n'est pas mentionnée explicitement dans le périmètre de cette politique publique qui soutient la recherche-développement et la démonstration sans proposer d'outil spécifique « pour accompagner les premiers déploiements industriels » 204 ( * ) .

Plusieurs projets sont développés parallèlement par les principaux groupes sidérurgiques européens.

• En Suède, le projet HYBRIT

La construction de deux usines pilotes a débuté en 2018 et devrait être achevée en 2020 dans la région nordique de Luleå. La phase pilote du projet devrait quant à elle durer jusqu'en 2024. L'objectif est de décarboner l'ensemble du procédé de production de l'acier d'ici 2035, ce qui réduirait les émissions de GES nationales de 10 %. Le projet s'inscrit dans le cadre de la plateforme nationale « Fossil-Free Sweden », qui vise à faire de la Suède « le premier État au monde à s'affranchir des combustibles fossiles ». Actuellement, la part des combustibles fossiles dans la consommation finale est de 33 % en Suède (niveau le plus bas de l'Union européenne), grâce essentiellement au recours aux bioénergies (biomasse-bois et biodiesel HVO), au nucléaire et à l'hydroélectricité.

Le projet HYBRIT a bénéficié d'un soutien financier de l'Agence suédoise de l'Énergie (52 millions d'euros). Le géant minier LKAB, l'énergéticien public Vattenfall et le métallurgiste SSAB prennent en charge le reste du financement pour un coût total de 140 millions d'euros.

La méthode de réduction directe utilisée par le projet HYBRIT 205 ( * ) a recours à des palets de minerai de fer conçus sans énergies fossiles par LKAB et à de l'hydrogène vert produit par Vattenfall. Ce procédé rejette de l'eau ordinaire plutôt que du CO ² . Selon SSAB, le coût de ce procédé est supérieur de 20 % à celui de l'acier classique utilisant du charbon à coke, mais les perspectives de relèvement du prix du carbone à moyen terme, combinées à la contraction du prix de l'électricité nécessaire à la production d'hydrogène, devraient augmenter en la compétitivité lors de la phase de démonstration entre 2025 et 2035 .

• En Allemagne, à Hambourg, ArcelorMittal a annoncé un projet d'utilisation d'hydrogène pur dans la fabrication de l'acier

ArcelorMittal - en coopération avec l'Université de Freiberg - a annoncé, le 28 mars 2019, le développement d'un nouveau projet utilisant l'hydrogène à l'échelle industrielle pour la réduction directe du minerai de fer dans le processus de production de l'acier, pour un coût de 65 millions d'euros.

Actuellement, ce site utilise le gaz naturel dans un processus de réduction directe (DRI). La réduction du minerai de fer à base d'hydrogène aura d'abord lieu sur une échelle de démonstration avec une production annuelle de 100 000 tonnes.

Selon M. Philippe Darmayan, « en ajoutant de l'hydrogène à l'oxygène de l'oxyde de fer, on obtient de l'eau. On peut aussi réaliser une électrolyse du minerai de fer comme on le fait pour l'alumine (...) nous avons lancé à Hambourg un projet pour fabriquer une solution à base de réduction par l'hydrogène ».

Le processus sera d'abord testé avec de l'hydrogène « gris » (produit lors de la séparation des gaz) pour permettre un fonctionnement économique. À l'avenir, l'usine devrait également pouvoir fonctionner à l'hydrogène « vert » (produit à partir de sources renouvelables) lorsqu'il sera disponible en quantité suffisante.

• En Autriche, l a plus grande usine pilote du monde de production d'hydrogène en construction à Linz

Un consortium formé par les sociétés Voestalpine AG, Verbund AG et Siemens AG associe à ce projet pilote, nommé H2Future , des partenaires scientifiques tels que K1-MET (Centre de compétences pour le développement des procédés métallurgiques et environnementaux) et ECN (Centre de recherche énergétique des Pays-Bas) ainsi que la filiale autrichienne Austrian Power Grid (APG). Le coût de l'usine pilote s'élèvera à 18 millions d'euros et les deux tiers seront soutenus par la Commission Européenne.

L'usine pilote devrait atteindre un rendement de 80 %. Le PDG de Voestalpine, Wolfgang Eder, espère que, après une première phase de test, la réalisation permettra, dans environ quatre ans, d'entrer dans une mise en oeuvre à grande échelle. L'usine devrait produire de l'hydrogène à compter de 2019. Le programme expérimental devrait se poursuivre jusqu'en 2021.

L'électricité produite par la nouvelle technologie d'électrolyse développée par Siemens devrait provenir de sources d'énergies renouvelables à 100 %. Par ce procédé, les surcapacités de l'énergie éolienne et solaire pourraient être stockées sous forme d'hydrogène.

A3M estime qu' « à terme, le développement des différents projets sur le territoire français représenterait un besoin en investissement de plusieurs centaines de millions d'euros d'ici à 2030. Ces innovations de rupture portent un risque industriel important et exigent un accompagnement financier de la part de l'UE ou de l'État ainsi que leur participation à la prise de risque » 206 ( * ) .

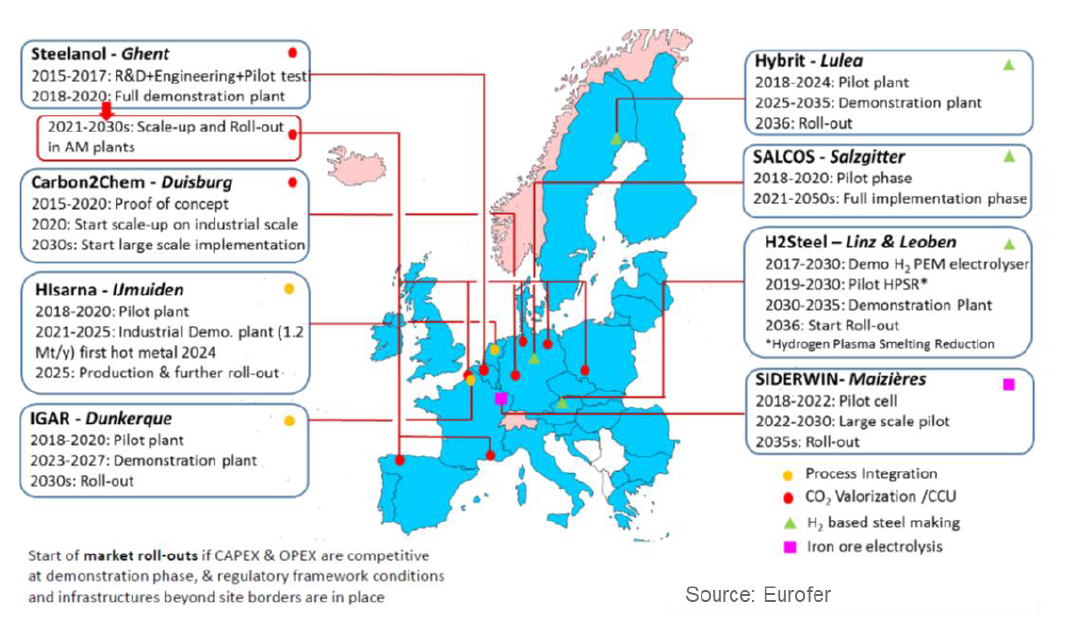

Ainsi, Eurofer estime le coût global pour les projets en cours dans le secteur de la fabrication de l'acier jusqu'à l'échelle industrielle entre 2020 et 2034, présentés sur la carte ci-après, à 11 milliards d'euros :

- Recherche et développement : 2 milliards d'euros de 2021 à 2027 ;

- Passage à l'échelle industrielle : 9 milliards d'euros de 2020 à 2034.

Carte des projets de R&D en

sidérurgie

menés en Union européenne

* 175 Le procédé Linz - Donawitz ou procédé LD.

* 176 Le procédé est plus efficace que l'équivalent à l'air (procédé Thomas), les nouveaux convertisseurs ne demandent qu'un investissement environ deux tiers et des coûts d'exploitation limités à 55 % de ceux d'une usine classique de capacité comparable. Le procédé se répand donc rapidement en Europe et aux États-Unis, qui contesteront le brevet autrichien allant jusqu'à faire modifier la loi américaine sur les brevets, à cet effet, en mai 1971 - « Histoire de l'évolution et du développement du procédé LD dans le monde », E. Michaelis, La revue de métallurgie,ý novembre 1992.

* 177 Qui se développe autour de deux procédés : MILDREX, qui représente depuis 1980 les deux tiers de la production mondiale de préréduit et HYL III qui en assure 20 %.

* 178 « La réduction directe passe au charbon : Le belge Sidmar envisage d'investir dans la première installation industrielle européenne de réduction directe du minerai de fer par le charbon. », Marc Magain, L'Usine Nouvelle , n o 2653,ý 3 septembre 1998.

* 179 « La concentration du secteur de l'acier s'est accélérée en Amérique du Nord entre 2000 et 2013. En 2000 il y avait encore 69 aciéristes aux États-Unis et 12 au Canada. Treize ans plus tard ils n'étaient plus que respectivement 38 et 10. Le nombre d'aciéristes électriques est tombé de 39 à 22 aux États-Unis et de 8 à 6 au Canada. La montée en puissance des investissements étrangers a puissamment contribué à ce mouvement en multipliant les acquisitions. La part des aciéristes aux États-Unis et au Canada contrôlés par des intérêts étrangers a bondi de respectivement 9 % et 8 % en 2000 à 40 % et 89 % en 2013 » - « En Amérique du Nord les aciéries électriques poursuivent leur ascension » Daniel Krajka, L'Usine nouvelle, 28 octobre 2014.

* 180 Ibid.

* 181 À cette époque, la phase d'équipement des États-Unis étant finie, beaucoup de ferraille devient disponible, la récupération à l'aimant rendant la collecte économique.

* 182 Avec des dividendes redistribués 180 trimestres successifs depuis 1972 pour un chiffre d'affaires de 26,5 milliards de dollars, une capitalisation boursière de 17,5 milliards (la troisième au monde derrière les sidérurgistes coréen Posco et ArcelorMittal, avec 24 milliards pour ce dernier) et un bénéfice net de 1,75 milliards de dollars avec 24 000 salariés

* 183 Ambassade de France aux États-Unis, service économique régional, réponse au questionnaire de la mission d'information du 25 avril 2019.

* 184 Les aciers produits par NUCOR contiennent en moyenne 72,6 % d'acier de récupération en poids.

* 185 « Le paradoxe de la sidérurgie américaine et les leçons pour l'Europe », par Marcel Genet (Laplace Conseil), L'Usine nouvelle, 6 mars 2018.

* 186 L'équivalent CO 2 ou CO 2 e est, selon la définition du GIEC : « l'émission en équivalent CO 2 est la quantité émise de dioxyde de carbone (CO 2 ) qui provoquerait le même forçage radiatif intégré, pour un horizon temporel donné, qu'une quantité émise d'un seul ou de plusieurs gaz à effet de serre (GES). L'émission en équivalent CO 2 est obtenue en multipliant l'émission d'un GES par son potentiel de réchauffement global (PRG) pour l'horizon temporel considéré. Dans le cas d'un mélange de GES, l'émission en équivalent CO 2 est obtenue en additionnant les émissions en équivalent CO 2 de chacun des gaz. Si l'émission en équivalent CO 2 est une mesure couramment utilisée pour comparer les émissions de différents GES, elle n'implique cependant pas d'équivalence en ce qui concerne les réponses correspondantes du changement climatique. Il n'existe en général aucune corrélation entre les émissions en équivalent CO 2 et les concentrations en équivalent CO 2 qui en résultent » Changements climatiques 2014. Rapport de synthèse : Contribution des Groupes de travail I, II et III au cinquième Rapport d'évaluation du Groupe d'experts intergouvernemental sur l'évolution du climat, 2014, 161 p., Glossaire (Annexe 2).

* 187 Audition du 19 février 2019 par la mission d'information.

* 188 Audition du 18 juin 2019 par la mission d'information.

* 189 Carbone and capture storage - captation et stockage de carbone.

* 190 La directive du 23 avril 2009 relative au stockage géologique du dioxyde de carbone établit un cadre juridique pour le stockage géologique du CO 2 . Elle définit les conditions de sélection des sites de stockage, met en place un système de permis de stockage et prévoit les obligations relatives à l'exploitation, la fermeture et la post fermeture d'un site de stockage. La France a transposé cette directive par le décret n° 2011-1411 du 31 octobre 2011 relatif au stockage géologique de dioxyde de carbone afin de lutter contre le réchauffement climatique.

* 191 « Florange : le projet européen Ulcos ne verra jamais le jour », Cédric Pietralunga, Le Monde, 11 avril 2013.

* 192 « Géochimie du stockage géologique du CO 2 : étude des risques de remobilisation des métaux lourds », INERIS

* 193 Se dit d'un fluide, gaz ou liquide, lorsqu'il a été chauffé au-delà de sa température critique ou comprimé au-delà de sa pression critique.

* 194 Éléments naturellement présents dans les sols dont certains sont indispensables aux plantes. Ils font partie des oligo-éléments et des Éléments Traces. On utilise également l'expression métaux lourds, qui correspond à une définition physique (masse volumique supérieure à 5 g/cm3) ou bien oligo-éléments. Les ETM les plus connus pour leur dangerosité sont le plomb (Pb), le mercure (Hg), le cadmium (Cd), le chrome (Cr), le cuivre (Cu), le nickel (Ni), le zinc (Zn). Il faut ajouter à cette liste l'arsenic (As) et le sélénium (Se), qui ne sont que des Éléments Traces et pas des métaux.

* 195 Recyclant une partie des 150 millions d'euros que l'État devait investir dans le projet ULCOS.

* 196 Un des leaders mondiaux de la fabrication des condensateurs électriques et des systèmes associés en basse et moyenne tension.

* 197 Test du recyclage du gaz de haut-fourneau et réinjection dans le haut-fourneau

* 198 « IGAR, validation pré-industrielle de l'injection de gaz réducteur dans un haut-fourneau sidérurgique », Projet d'accompagnement par l'ADEME dans le cadre du Programme d'investissement d'avenir.

* 199 « Sustainable process industry through resource and energy efficiency ».

* 200 « 70 % lorsqu'une énergie fossile est utilisée » selon le document d'ArcelorMittal communiqué à la mission d'information lors de sa visite du site de recherche le 5 avril 2019.

* 201 L'échelle TRL (en anglais technology readiness level , qui peut se traduire par niveau de maturité technologique) est un système de mesure employé pour évaluer le niveau de maturité d'une technologie (matériel, composants, périphériques, etc.), notamment en vue de financer la recherche et son développement ou dans la perspective d'intégrer cette technologie dans un système ou un sous-système opérationnel. Le TRL est en particulier un critère utilisé par le programme Horizon 2020 de financement de la recherche par la Commission européenne .

* 202 Validation en laboratoire du composant ou de l'artefact produit. Les composants technologiques de base sont intégrés afin d'établir que toutes les parties fonctionnent ensemble. C'est une « basse fidélité » comparée au système final. Les exemples incluent l'intégration `ad hoc' du matériel en laboratoire.

* 203 « L'efficacité du cycle de l'hydrogène restera inférieure à celle de l'électricité », Cédric Philibert, spécialiste des énergies renouvelables à l'Agence internationale de l'énergie, Le Monde, 6 juillet 2018.

* 204 Dossier de presse du plan de déploiement de l'hydrogène pour la transition énergétique, p.10.

* 205 « Hydrogen steelmaking for a low-carbon economy : a joint LU-SEI working paper for the HYBRIT project », Stokholm Environment Institute et Lund University, septembre 2018.

* 206 Contribution écrite d'A3M