B. LA DIVERSITÉ DES POLYMÈRES

Plusieurs critères permettent de classer les matières plastiques : leur procédé de polymérisation, leur structure chimique leur comportement mécanique, leur type d'usage, etc.

1. Les polymères de synthèse : les thermoplastiques ou les thermodurcissables

a) Les thermoplastiques

Sous l'effet de la chaleur, les thermoplastiques se ramollissent, se déforment et peuvent être mis en forme. Après refroidissement, la forme qui leur a été donnée est figée, mais l'opération est réversible. Ainsi, à nouveau chauffés, les thermoplastiques redeviennent malléables et peuvent être remis en forme. Cette caractéristique exclusive des thermoplastiques permet leur recyclabilité mécanique 6 ( * ) .

Parmi les thermoplastiques, on trouve les polymères suivants :

- les polyoléfines tels que le polyéthylène (PE) et le polypropylène (PP). Il faut distinguer deux types de polyéthylène : le polyéthylène basse densité (PEBD) utilisé pour les bouteilles, les jouets, les sacs plastiques, les sacs poubelles, les emballages, les tubes pour le transport du gaz ou de l'eau, et le polyéthylène haute densité (PEHD) utilisés pour les articles de ménage et de cuisine, l'isolation électrique, les emballages alimentaires. Le polypropylène est utilisé principalement pour les films alimentaires et dans la construction automobile (filtres, pare-chocs) ;

- les polyesters linéaires dont le plus connu est le polyéthylène téréphtalate (PET) , qui entre dans la composition de rubans, de composants électroniques et de bouteilles de boisson ;

- les styréniques tels que le polystyrène (PS) utilisé comme emballage alimentaire (pots de yaourts et barquettes) et pour leurs propriétés isolantes (contre-portes de réfrigérateurs ou de congélateurs). La famille des styréniques comprend également le polystyrène expansé (PSE) utilisé comme isolant, barquettes alimentaires ou caisses à poissons isothermes ;

- les vinyliques tels que le chlorure de polyvinyle (PVC). Souple, le PVC permet de fabriquer des tissus enduits pour l'habillement et la maroquinerie, des gaines d'isolation, des rubans adhésifs ou des bâches, des poches à sang et des gants médicaux. Rigide, on l'utilise pour créer des tuyaux d'installations sanitaires, des fenêtres, des volets, des gouttières et des emballages alimentaires ;

- les polyamides (PA), tels que le nylon : ils servent principalement à fabriquer des fibres textiles et des filets de pêche, mais sont également utilisés pour produire des interrupteurs, des prises électriques, des engrenages, des vis, des appareils électro-ménagers, des seringues ou des pièces d'équipement automobile ;

- les polyacryliques et polyméthacryliques : le polyméthacrylate de méthyle (PMMA) permet de produire des fibres synthétiques, des verres de lunettes, des vitrages, des équerres, des règles, des lentilles et divers articles de coiffure. Le polyacrylonitrile (PAN) est notamment utilisé comme fibre synthétique par l'industrie textile ;

- les polycarbonates (PC) : matériaux à usage technique, très rigides et peu combustibles, ils entrent dans la composition des disques compacts, des casques de moto ou des vitrages de sécurité.

Les thermoplastiques représentent 80 % de la consommation de plastiques dans le monde.

b) Les thermodurcissables

À l'inverse des thermoplastiques, les plastiques thermodurcissables ne peuvent pas être fondus pour être réutilisés.

Dans cette catégorie se trouvent les polymères suivants :

- les polyuréthanes (PUR) : ils entrent au coeur de la fabrication d'un grand nombre de produits (mousses, peintures, préservatifs, vernis, colles et autres solutions diverses). Sous une forme thermoplastique élastomère, ils permettent aussi à l'industrie textile de produire du Lycra ;

- les phénoplastes : ils entrent dans la composition de certaines encres d'imprimerie, de mousses, d'abrasifs, de garnitures de freins et d'embrayage ou de peintures diverses ;

- les polyépoxydes : ils sont utilisés pour fabriquer des revêtements, des adhésifs et diverses peintures ;

- les élastomères , qui se caractérisent par leur grande déformabilité, tels que le caoutchouc naturel, le néoprène ou encore les silicones.

2. Les deux origines du carbone des polymères

a) Les polymères issus de carbone fossile

99 % des polymères qui constituent les plastiques proviennent de sources de carbone fossile (dérivés du pétrole et du gaz de schiste principalement).

b) Les polymères issus de carbone renouvelable

La différence entre les polymères fossiles et les polymères biosourcés réside dans l'origine des atomes de carbone constituant leur squelette moléculaire . Alors que le carbone des polymères fossiles est issu des hydrocarbures, celui des polymères biosourcés provient de la biomasse d'origine végétale 7 ( * ) (amidon du blé, pommes de terre ou maïs, cellule extraite du bois, huiles obtenues à partir du tournesol ou encore des chardons) ou animale (les protéines de lait, la kératine).

Il convient de remarquer que les plastiques biosourcés sont souvent composés d'un mélange de molécules fossiles et d'autres issus de la biomasse. Ainsi, la réglementation européenne reconnaît le caractère biosourcé à un sac en plastique à usage unique dès lors qu'il respecte une teneur minimale de 50 % de carbone biosourcé (60 % à partir du 1 er janvier 2025).

Les plastiques biosourcés ont les mêmes propriétés que leur équivalent d'origine fossile.

Par conséquent, si le plastique fossile n'est pas biodégradable (c'est le cas du PE, PP, PVC, PS, ABS, PET, PUR), son homologue biosourcé ne l'est pas non plus.

Le caractère biosourcé d'un polymère est une réponse aux deux enjeux planétaires que sont l'épuisement des ressources fossiles non renouvelables, d'une part, et la dérive climatique provoquée par les émissions de CO 2 associées à l'utilisation du pétrole, d'autre part.

L'origine du carbone végétal utilisé pour produire les polymères biosourcés est importante à considérer 8 ( * ) . Deux écueils doivent être évités : celui de l'utilisation de carbone issu de plantes produites à l'autre bout de la planète (bénéfices CO 2 gommés par les émissions du transport et/ou productions en lien avec des pratiques de déforestation, comme par exemple pour la canne à sucre au Brésil) et celui de la concurrence avec les cultures alimentaires (les coproduits apparaissent plus pertinents à utiliser).

3. Les polymères biodégradables

Le caractère biodégradable ou non d'un polymère est une propriété qui intéresse sa fin de vie et donc sa capacité à persister dans l'environnement s'il vient à s'y trouver au terme de son utilisation.

Plusieurs facteurs influencent le processus de biodégradation :

- des facteurs externes liés aux conditions physiques et chimiques (température, présence d'eau et oxygène, rayonnement ultraviolet, pH) du milieu dans lequel se retrouve le polymère (sol, compost, eau douce, eau de mer) ;

- des facteurs biologiques liés à la présence, ou non, de micro-organismes constituant la microflore et la microfaune de l'environnement. Les plastiques biodégradables sont des plastiques capables d'être attaqués par les micro-organismes pour obtenir la source de carbone indispensable à leur métabolisme 9 ( * ) . Cette aptitude à la biodégradation a été préalablement évaluée et validée pour un milieu donné dans des conditions standardisées de laboratoire ;

- des facteurs intrinsèques au matériau (composition chimique, propriétés de surface telles que l'hydrophilicité ou la rugosité, masse molaire, cristallinité, propriétés thermiques, formulation et structuration, surface spécifique 10 ( * ) ...).

On trouve aujourd'hui des polymères biosourcés et biodégradables par les micro-organismes : l'acide polylactique (PLA), le polyhydroxyalcanoate (PHA). Cette biodégradabilité des plastiques concerne également des polymères dérivés du pétrole : le PBAT (polybutylène adipate-co-téréphtalate), le PBS (polybutylène succinate) et le PCL (polyaprolactone).

Si la biodégradation atteint son terme ultime, la minéralisation complète en composés inorganiques (également dénommée bioassimilation), produit de l'eau, du dioxyde de carbone ou du méthane (selon les conditions d'oxygénation du milieu, aérobies ou anaérobies), de l'ATP 11 ( * ) et un accroissement de la biomasse des micro-organismes.

Dans la pratique, la minéralisation ultime des plastiques biodégradables dans l'environnement (milieu ouvert) n'est pas démontrée car son évaluation nécessite l'utilisation d'un milieu fermé (dosage de l'O 2 consommé ou du CO 2 libéré).

La biodégradabilité est mesurable par des tests utilisés pour définir et contrôler les normes de biodégradabilité. Actuellement, les normes de spécification qui fixent les exigences de biodégradation à atteindre afin qu'un plastique soit reconnu comme biodégradable sont associées à trois milieux particuliers :

- industriel : la biodégradation (dénommée compostage) est effectuée sur des plateformes dédiées où les conditions de température (58°C +/- 2°C) et d'humidité sont rigoureusement contrôlées. Le seuil de biodégradation doit être supérieur à 90 % sur une période de six mois (ces conditions définissent la norme NF EN 13 432) ;

- domestique : la biodégradation du plastique (compostage) intervient dans des conditions peu ou non contrôlées et à une température de 25°C (+/- 5°C). Le seuil de biodégradation doit être supérieur à 90 % sur une période de douze mois (ces conditions déterminent la norme NFT 51 - 800) ;

- dans le sol 12 ( * ) . Cette biodégradation (compostage) concerne les films utilisés pour le paillage en agriculture et en horticulture. Le seuil de biodégradation doit être supérieur à 90 % sur une période de vingt-quatre mois (ces conditions déterminent la norme NF EN 17 033).

En revanche, aucun matériau plastique n'a été certifié biodégradable dans l'eau douce ou dans l'eau de mer sur la base de normes nationales ou internationales actuellement en vigueur. De même, les conditions de biodégradabilité dans les sols sont très restrictives puisque la température doit osciller entre 20 et 28°C.

Le caractère biodégradable d'un polymère est une réponse aux deux enjeux de gestion des déchets et de devenir des plastiques présents dans l'environnement.

4. Les biopolymères

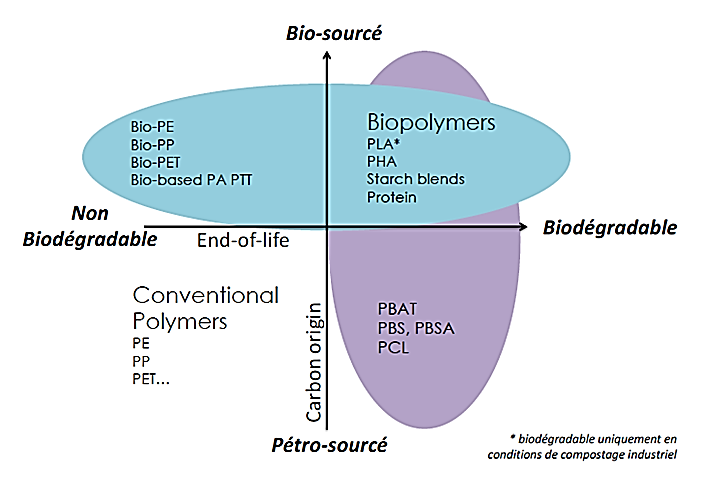

Certains polymères sont à la fois biosourcés et biodégradables. Ils peuvent dès lors être qualifiés de biopolymères (bioplastiques).

En 2019, 1,17 million de tonnes de plastiques biosourcés et biodégradables et 941 000 tonnes de plastiques biosourcés non dégradables ont été produites. Par conséquent, seuls 55 % des plastiques biosourcés sont réellement des bioplastiques.

Les polymères biosourcés, les

polymères biodégradables

et les

biopolymères

Plastiques biosourcés

Plastiques biodégradables

Source : Emmanuelle Gastaldi, Joint Research Unit Agro-polymers Engineering and Emerging Technologies - UMR 1208 IATE, Campus INRA SupAgro Montpellier.

* 6 Cependant cette opération ne peut être répétée qu'un nombre limité de fois au risque de voir le polymère perdre ses propriétés initiales. Par ailleurs, c'est la totalité du plastique qui est retransformée avec ses additifs et ses charges.

* 7 Il s'agit donc de carbone renouvelable à la différence du précédent.

* 8 Elle se vérifie par la présence de l'isotope 14 du carbone (C 14 ) qui est absent du pétrole.

* 9 Une présentation plus détaillée de l'action des micro-organismes est présentée au D du II du rapport.

* 10 Plus la surface d'interaction avec le milieu sera importante, plus la dégradation sera rapide.

* 11 ATP : adénosine triphosphate qui représente l'énergie cellulaire.

* 12 La température du sol est fixée à 25°C, avec une température minimale de 20°C et une température maximale de 28°C.